輔助加熱裝置。隨著成型

顆粒燃料裝備技術(shù)研究得不斷深入,

顆粒機壓輥與

環(huán)模的轉(zhuǎn)速設計得越來越低,壓輥和環(huán)模與原料之間產(chǎn)生的摩擦熱越來越少,環(huán)模成型

顆粒機的耗能在逐漸降低。為使環(huán)模成型顆粒機冷機狀態(tài)能實現(xiàn)快速啟動,大都采取在上次停機前喂入一些油滑物料,保留在模孔中,下次啟動喂料后先將油滑物料排出機外,再轉(zhuǎn)入正常成型,這種辦法操作太煩瑣。為使冷機啟動后能很快進入工作狀態(tài),進一步降低啟動時的摩擦能耗,在環(huán)模的兩側(cè)分別設計了電加熱裝置。只需在冷機啟動前預熱5~10 min,啟動后即可進入正常成型狀態(tài)。試驗證明,設備啟動后產(chǎn)生的摩擦熱可以保證成型,啟動加熱電源可在控制溫度下自動斷開,這種設計僅適合塊(棒)狀環(huán)模成型顆粒機,在動模式、模輥雙動式以及整體式環(huán)模顆粒成型顆粒機上不易設置輔助加熱裝置。

水循環(huán)冷卻裝置。目前市場上應用的分體模塊式環(huán)模成型顆粒機在加工較高水分的生物質(zhì)原料時,由于壓輥轉(zhuǎn)速設計得較大,壓輥和環(huán)模與原料之間產(chǎn)生的摩擦溫度較高,使得高溫狀態(tài)下成型后的燃料產(chǎn)品出現(xiàn)大量開裂現(xiàn)象。為解決這一問題,有的企業(yè)采用了水循環(huán)冷卻方式。在分體模塊環(huán)模上、下兩側(cè),設計了水循環(huán)冷卻裝置,使生物質(zhì)原料擠壓成型時降溫,保證了成型顆粒燃料的質(zhì)量,實現(xiàn)了連續(xù)生產(chǎn),見圖6.9。這是設計不合理引起的,有悖于生物質(zhì)成型顆粒機理,企業(yè)生產(chǎn)單位應盡量避免使用。

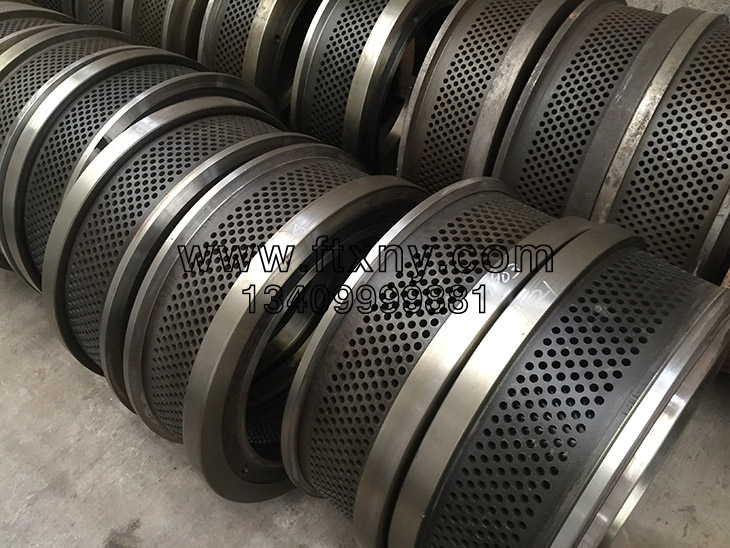

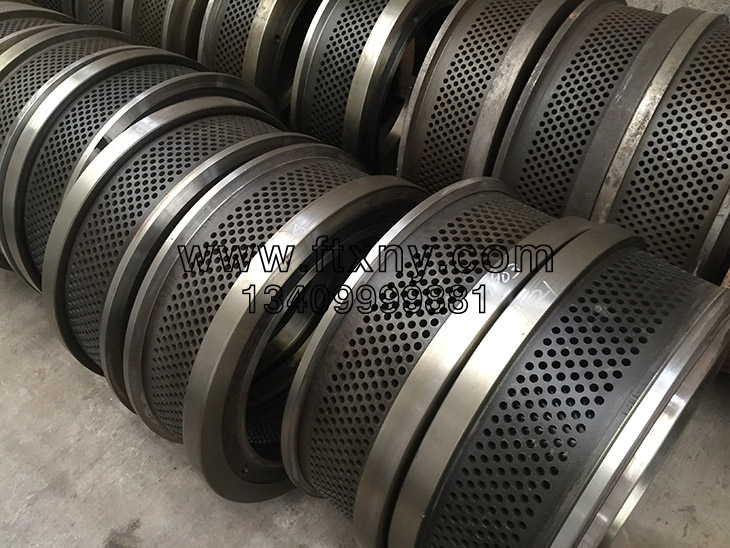

雙層組合環(huán)模結(jié)構(gòu)(耿福生和耿振華,目前使用的整體式環(huán)模大都采用定直徑模孔,環(huán)模磨損后需整體更換,維修成本比較高。因孔徑較小,數(shù)量太多,模孔間壁厚又太薄,模孔很難采用套筒結(jié)構(gòu)。為降低維修成本,可采用過盈配合方式的雙層組合環(huán)模,見圖6. 10。雙層組合環(huán)模由內(nèi)層環(huán)模和外層環(huán)套組成。外層環(huán)套為圓環(huán)套筒結(jié)構(gòu),內(nèi)層環(huán)模通過過盈配合置于外層環(huán)套內(nèi),外層環(huán)套上設有與內(nèi)層環(huán)模一一對應的模孔。內(nèi)層環(huán)模可采用淬火性能較好的不銹鋼材料,外層環(huán)套可選用非淬火的材料。其優(yōu)點是:增強了環(huán)模的抗疲勞強度,避免斷裂報廢現(xiàn)象,內(nèi)層環(huán)模磨損后可單獨更換,外層環(huán)套可長時間使用,延長了外層環(huán)套的使用壽命,降低了維修成本。這種結(jié)構(gòu)因加工要求較高,市場應用較少。

(轉(zhuǎn)載請注明:富通新能源顆粒機

www.axspfw.cn)

水循環(huán)冷卻裝置。目前市場上應用的分體模塊式環(huán)模成型顆粒機在加工較高水分的生物質(zhì)原料時,由于壓輥轉(zhuǎn)速設計得較大,壓輥和環(huán)模與原料之間產(chǎn)生的摩擦溫度較高,使得高溫狀態(tài)下成型后的燃料產(chǎn)品出現(xiàn)大量開裂現(xiàn)象。為解決這一問題,有的企業(yè)采用了水循環(huán)冷卻方式。在分體模塊環(huán)模上、下兩側(cè),設計了水循環(huán)冷卻裝置,使生物質(zhì)原料擠壓成型時降溫,保證了成型顆粒燃料的質(zhì)量,實現(xiàn)了連續(xù)生產(chǎn),見圖6.9。這是設計不合理引起的,有悖于生物質(zhì)成型顆粒機理,企業(yè)生產(chǎn)單位應盡量避免使用。

水循環(huán)冷卻裝置。目前市場上應用的分體模塊式環(huán)模成型顆粒機在加工較高水分的生物質(zhì)原料時,由于壓輥轉(zhuǎn)速設計得較大,壓輥和環(huán)模與原料之間產(chǎn)生的摩擦溫度較高,使得高溫狀態(tài)下成型后的燃料產(chǎn)品出現(xiàn)大量開裂現(xiàn)象。為解決這一問題,有的企業(yè)采用了水循環(huán)冷卻方式。在分體模塊環(huán)模上、下兩側(cè),設計了水循環(huán)冷卻裝置,使生物質(zhì)原料擠壓成型時降溫,保證了成型顆粒燃料的質(zhì)量,實現(xiàn)了連續(xù)生產(chǎn),見圖6.9。這是設計不合理引起的,有悖于生物質(zhì)成型顆粒機理,企業(yè)生產(chǎn)單位應盡量避免使用。