1、引言

蘭州鋁業(yè)公司碳素廠500 t殘極

破碎機是電解鋁用陽極生產(chǎn)中的一臺重要設(shè)備,其作用是將陽極生產(chǎn)中的殘次陽極塊破碎后與陽極原料混合后再次利用。此設(shè)備的生產(chǎn)能力、工作穩(wěn)定性和運行可靠性對陽極生產(chǎn)有著重要的作用。

此設(shè)備安裝后,一直未能達(dá)到設(shè)計能力,主要表現(xiàn)在:主缸加壓無力,速度過慢,甚至不能破碎陽極塊;輔助缸回程速度慢。在一次工作中主缸已不能退回,造成設(shè)備停用。

根據(jù)設(shè)備出現(xiàn)的問題和故障,筆者對原液壓系統(tǒng)進行了詳細(xì)分析,提出改進措施及時處理了故障;并按最低成本的原則對原系統(tǒng)作了部分改進。

2、原液壓系統(tǒng)工作原理

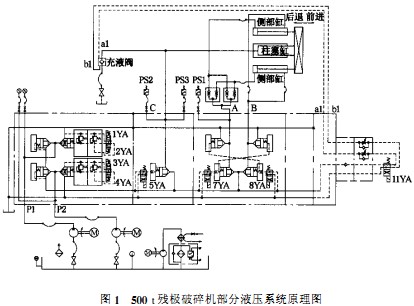

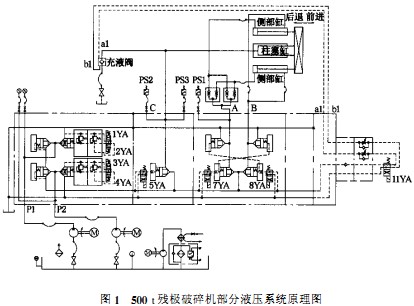

圖1所示為500 t殘極破碎機的部分液壓系統(tǒng)原理圖。主控制回路為插裝閥結(jié)構(gòu),兩臺手動變量泵為系統(tǒng)供油,由插裝溢流閥實現(xiàn)兩級壓力控制(輔助缸快進和快退為低壓,主缸加壓破碎為高壓)。主缸是單作用柱塞缸,輔助缸是雙作用活塞缸,采用分流集流閥實現(xiàn)兩缸的同步運動,并帶動主缸快進和快退;主缸與輔助缸一起實現(xiàn)加壓破碎。充液閥由雙作用活塞缸控制開啟與關(guān)閉,實現(xiàn)主缸快進時的充液與快退時向油箱排液。充液閥開啟與關(guān)閉的動作由一級疊加閥控制,控制壓力取自主控制回路。

破碎機的自動循環(huán)動作通過PLC來控制。

3、問題和故障的分析

1)主缸加壓無力,經(jīng)筆者分析速度過慢的原因是在快進轉(zhuǎn)加壓的過程中,由于主油路瞬間失壓導(dǎo)致控制油路無壓造成充液閥不能完全關(guān)閉所致。因為加壓時充液閥必須完全關(guān)閉,才能保證主缸中建立與負(fù)載對應(yīng)的壓力,而充液閥不能完全關(guān)閉液壓泵供油就有一部分經(jīng)充液閥返回油箱,主缸速度必定過慢;自然也建立不起足夠的壓力,不能破碎陽極塊。

2)輔助缸回程速度慢,則是充液閥不能完全開啟,主缸回油不暢所致;主缸不能退回的原因當(dāng)然是充液閥沒有開啟主缸無法排油造成的。

4、故障排除和系統(tǒng)改進

原系統(tǒng)設(shè)計中控制充液閥動作的控制油路壓力取自主油路,主油路中油壓力的變化將直接影響控制油路的壓力。

為了排除故障,我們采用最簡單的辦法(調(diào)整PLC程序),在快進轉(zhuǎn)加壓的過程中,將控制主缸加壓的插裝閥的先導(dǎo)電磁閥推遲幾秒鐘開啟,待控制壓力使充液閥關(guān)閉后再開啟插裝閥。經(jīng)幾次試驗,最終確定推遲2s即可達(dá)到正常加壓破碎陽極塊的能力。

同祥,輔助缸回程的轉(zhuǎn)換時間點也應(yīng)推遲,待控制壓力使充液閥完全開啟再開啟插裝閥使輔助缸快速退回。

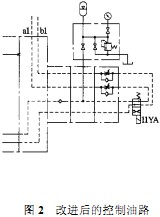

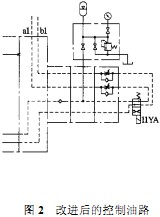

盡管做了以上處理,仍存在輔助缸回程速度較慢的問題。為了徹底解決這些問題,對原系統(tǒng)作了如下改進:在控制油路中加設(shè)蓄能器以維持控制油路的壓力,保證充液閥的正常動作(完全開啟或關(guān)閉)。

從最低成本的原則出發(fā),在疊加閥組中增加一疊加塊,引出旁通油路與蓄能器(工作體積為1 L)相連,如圖2所示。

這樣,在主油路壓力高時,蓄能器蓄壓;在主油路壓力低時,蓄能器維持控制油路的壓力不致喪失,從而保證充液閥完全開啟或關(guān)閉。

改進的系統(tǒng)安裝使用后達(dá)到了預(yù)期的效果。快進、加壓、快退工況轉(zhuǎn)換正確,輔助缸回程速度明顯加快,提高了生產(chǎn)效率。現(xiàn)已正常運行4個月,解決了長期困擾碳素廠殘極積壓的問題。

5、結(jié)論

液壓系統(tǒng)中控制油路的壓力取自主油路時,主油路中油壓力的變化將直接影響控制油路的壓力,有可能造成控制油路不能正常工作。要避免這種影響和干擾,最簡單和低成本的方法是加設(shè)蓄能器。

三門峽富通新能源銷售破碎機、顎式破碎機、炊事破碎機等機械設(shè)備。