農(nóng)作物秸稈是重要的資源,種類多,數(shù)量大,,可再生。隨著科學(xué)技術(shù)的發(fā)展,人們對農(nóng)作物秸稈資源的認(rèn)識越來越深,對農(nóng)作物秸稈的利用也日益重視,在如何科學(xué)有效地利用秸稈資源上已取得進展,但發(fā)展速度較慢,這不僅與人們對開發(fā)利用秸稈資源的認(rèn)識程度有關(guān),更重要的是與相關(guān)技術(shù)、設(shè)備的研究嚴(yán)重滯后有關(guān)。為解決生物質(zhì)的合理利用問題,歐美工業(yè)化國家如美國、荷蘭、瑞典、丹麥、德國等在生物質(zhì)壓縮成型方面作了大量的研究。20世紀(jì)80年代,我國也引進了螺旋擠壓式

秸稈壓塊機,許多學(xué)者對螺旋壓塊機的成型參數(shù)進行探討并對秸稈壓塊機進行了改進,但仍然存在螺旋桿端部在高溫、于摩擦下磨損嚴(yán)重(平均修復(fù)周期60—80 h)和單位產(chǎn)品能耗高達125kWh/t等突出問題。為開發(fā)和利用國內(nèi)以秸稈為主的生物質(zhì)能源,河南農(nóng)業(yè)大學(xué)于1994~1998年研制成功以液壓為驅(qū)動動力的雙出桿油缸往復(fù)活塞雙向擠壓式小型秸稈壓塊機(HPB-I型)。生產(chǎn)試驗表明:該壓塊機具有顯著提高易損件的使用壽命、成型可靠的優(yōu)點,但同時也有液壓油發(fā)熱快、生產(chǎn)率低等缺點。因此,只有對HPB-I型成型機進行大型優(yōu)化設(shè)計,并在保留HPB-I型成型機優(yōu)點的同時解決其運行過程中存在的問題,才能使液壓成型技術(shù)能真正進入推廣應(yīng)用階段和創(chuàng)造更好的經(jīng)濟效益。

1、HPB-Ⅱ型秸稈壓塊機的總體設(shè)計

1.1 HPB-I型秸稈壓塊機存在的問題

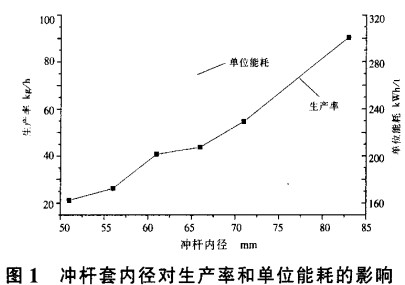

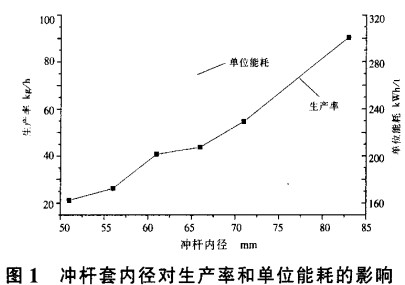

在長期生產(chǎn)、試驗中發(fā)現(xiàn),HPB-I型生物質(zhì)壓塊機存在著很多需要改進的問題,這些問題包括:①HPB-I型壓塊機液壓系統(tǒng)的設(shè)計沒有考慮秸稈成型的特點。由于秸稈松散,在開始壓縮階段所需壓力較小,在成型階段所需壓力較大,定量泵的使用使電機在成型的前半周期內(nèi)負(fù)荷嚴(yán)重不足,在成型的后半周期內(nèi)使電機滿負(fù)荷甚至短時間超載運行,影響電機的使用壽命,也影響了整個設(shè)備的出力。②油溫過高。在運行過程中發(fā)現(xiàn),壓塊機每運行2—3 h就會由于油溫過高引起油缸內(nèi)露而被迫停止工作。HPB-I型壓塊機用時間繼電器控制沖桿換向,成型周期較難控制。成型周期短,會造成沖桿運行不到前死點位置,使壓塊機不能正常工作;成型周期長,可以保證沖桿運行到前死點,但由于在前死點停留的時間段壓力最大,定量泵泵出的高壓油全部經(jīng)過溢流閥流回油箱,造成功率損失。雖然一個成型周期內(nèi)的時間很短,但由于液壓油的流量大和壓力高,因此該時間段造成的功率損失很大,這是引起油溫升高的主要原因。③生產(chǎn)率低。為了探索進料口與生產(chǎn)率及生產(chǎn)率和功耗之間的關(guān)系,作者根據(jù)HPB-I型生物質(zhì)壓塊機的實際情況,選取6個沖桿套內(nèi)徑水平(分別為51,56,61,66,71,83 mm),對其成型部件進行了改造:選取經(jīng)自然干燥后含水率為12%~140/0.原料粒度為2~10mm的玉米秸稈作為試驗對象,成型密度為1.1t/m

3左右,試驗結(jié)果見圖1。

試驗表明,該壓塊機單位能耗高,其能耗和成型設(shè)計參數(shù)有關(guān)。由圖1可以看出,沖桿套內(nèi)徑的增大使生產(chǎn)率增加,單位能耗減少。因此,改進喂料設(shè)施,增大原料可喂入量是提高設(shè)備生產(chǎn)率、降低設(shè)備能耗的主要途徑。

1.2 HPB-Ⅱ型液壓壓塊機的設(shè)計

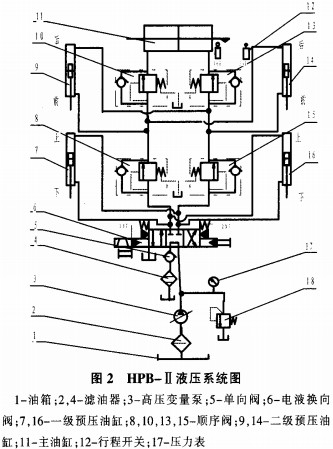

(1)液壓系統(tǒng)設(shè)計

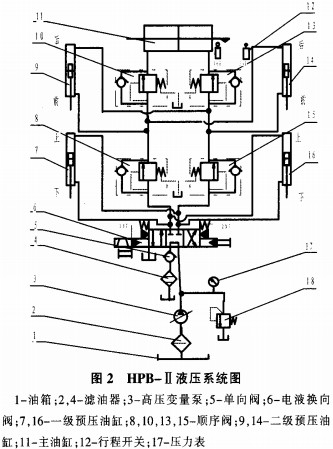

根據(jù)HPB-1型秸稈壓塊機生產(chǎn)、試驗結(jié)果,總結(jié)了液壓成型的規(guī)律和特點,并根據(jù)這些規(guī)律和特點進行了HPB -Ⅱ型生物質(zhì)壓塊機的設(shè)計,在新設(shè)計的液壓系統(tǒng)中用變量泵代替了原來的定量泵,用行程開關(guān)代替了時間繼電器,為得到兩級預(yù)壓的目的,還相應(yīng)地增加了順序閥,液壓系統(tǒng)見圖2。

(2)成型部件的設(shè)計

由沖桿套內(nèi)徑對生產(chǎn)率和單位能耗的影響可知,沖桿套內(nèi)徑是影響壓塊機生產(chǎn)率的關(guān)鍵因素。由于秸稈碎料的堆積密度很小(只有30~50 kg/m

3),并且秸稈在進料過程中的填充率也只有0.6左右,因此,單靠增大沖桿套內(nèi)徑來保證壓塊機的生產(chǎn)率是不現(xiàn)實的。取沖桿套內(nèi)徑D=160 mm,長度=250 mm.要使生產(chǎn)率達到500 kg/h,則進入沖桿套內(nèi)的秸稈量必須達到預(yù)壓量的9倍。為此,本機采用垂直和水平兩級預(yù)壓來輔助進料。

成型錐套的錐度和錐長是影響成型密度的關(guān)鍵因素之一。試驗結(jié)果表明:在成型錐套大、小端直徑確定的情況下,改變其錐度和錐長,成型密度將隨著錐度的減小和錐長的增加而增加:成型直徑不同時,成型錐套的大、小端直徑的差值相同時,成型直徑大的錐套的大、小端端面面積比減小(見表1),導(dǎo)致成型密度降低。因此,增加成型直徑的同時,應(yīng)增加成型錐套大、小端的端面面積比,才能保證成型密度達到設(shè)計要求。當(dāng)成型直徑為55~130 mm時,成型錐套的大、小端的端面面積比應(yīng)在1.23~1.778為宜。HPB-Ⅱ型液壓秸稈壓塊機成型錐套選取的參數(shù):大端直徑160 mm,成型直徑130 mm,錐長160 mm。

表1 成型錐套錐度、錐長與成型密度的關(guān)系

|

成型直徑/mm |

大端直徑/mm |

錐度° |

錐長mm |

密度g/cm3 |

|

55 |

61 |

8.53 |

20 |

1.0217 |

|

55 |

61 |

5.71 |

30 |

1.0539 |

|

55 |

61 |

4.50 |

40 |

1.0875 |

|

65 |

71 |

8.53 |

20 |

0.7256 |

|

65 |

71 |

4.00 |

50 |

0.7439 |

|

65 |

85 |

2.86 |

60 |

0.7679 |

|

75 |

85 |

11.31 |

25 |

0.8341 |

|

75 |

85 |

7.13 |

40 |

1.025 |

|

75 |

160 |

4.76 |

60 |

1.132 |

|

120 |

160 |

14.04 |

80 |

0.840 |

|

120 |

160 |

11.31 |

100 |

0.976 |

|

120 |

160 |

7.80 |

150 |

1. 107 |

|

120 |

160 |

5.44 |

210 |

1.207 |

|

130 |

160 |

8.53 |

100 |

0.951 |

|

130 |

160 |

6.58 |

130 |

1.087 |

|

130 |

160 |

5.36 |

160 |

1.172 |

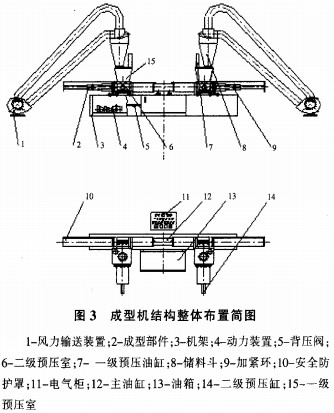

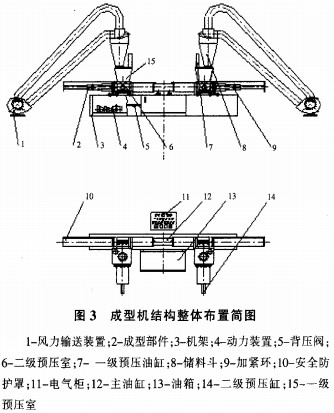

(3)HPB-Ⅱ液壓秸稈壓塊機原理與結(jié)構(gòu)

HPB-Ⅱ型液壓秸稈壓塊機采用熱壓成型工藝,即將物料加熱到200℃左右,并施與一定的=壓力擠壓成型。圖3為HPB-Ⅱ型壓塊機結(jié)構(gòu)簡圖,它是由風(fēng)力輸送裝置、成型部件、動力裝置、2級預(yù)壓裝置、儲料斗、電氣柜、主油缸、油箱、加熱裝置、防護罩等組成。

該機的突出特點是增加了2級預(yù)壓喂人機構(gòu),液壓泵輸出壓力,通過電液閥、順序閥、行程開關(guān)控制,使雙出桿油缸帶動左右沖桿作往復(fù)運動。物料由風(fēng)力輸送裝置送入儲料斗(旋風(fēng)分離器)后進入下部的一級預(yù)壓室(垂直方向),物料在一級預(yù)壓油缸作用下預(yù)壓并被送至二級預(yù)壓室(水平方向);在二級預(yù)壓油缸作用下,將經(jīng)過2次預(yù)壓的物料分別送至壓塊機兩端的沖桿套筒內(nèi)。主油缸兩端的沖桿開始擠壓沖桿套筒內(nèi)的生物質(zhì),使原料顆粒重新排列位置,并在調(diào)定溫度的成型套內(nèi)發(fā)生機械變形和塑性流變。在垂直于最大應(yīng)力方向上,粒子主要以相互嚙合的形式結(jié)合:在垂直于最小應(yīng)力方向上,粒子主要以相互靠緊的形式結(jié)合,從而使生物質(zhì)的體積進一步減小,密度顯著增大。成型棒內(nèi)部咬合,外部焦化,具有一定的形狀和強度,并由兩端成型套簡中交替擠出,成為棒狀產(chǎn)品。

2、試驗結(jié)果分析

通過大型優(yōu)化設(shè)計.HPB-Ⅱ型秸稈液壓成型機生產(chǎn)率可達400~500 kg/h,產(chǎn)品能耗60~80kWh/t,達到了預(yù)定的設(shè)計指標(biāo),如表2所示。該裝置保留了HPB-1型生物質(zhì)壓塊機的優(yōu)點,顯著地提高了磨損件的使用壽命,其維修周期可達200—300 h.并在成型套筒內(nèi)安裝了可方便拆卸的耐磨鑄鐵套。與HPB-1型秸稈成型機相比HPB-Ⅱ型秸稈壓塊機還具有以下顯著特點。

表2 秸稈壓塊機試驗測試結(jié)果

|

原料 |

生產(chǎn)率kg/h |

單位能耗kwh/t |

成型棒密度t/m3 |

成型周期s |

維修周期h |

|

玉米秸稈 |

400~460 |

60~80 |

1.0~1.2 |

15~20 |

200~300 |

|

小麥秸稈 |

430~480 |

60~80 |

0.9~1.0 |

15~20 |

200~300 |

|

稻桿 |

440~500 |

60~80 |

0.9~1.0 |

15~20 |

200~250 |

①采用了變量泵和行程開關(guān),使能量的利用更加合理,不僅顯著地降低了能耗,而且有效地控制了油溫。變量泵能隨出口壓力大小自動保持近似的恒功率,泵的實際使用功率

N=PQ/ (60n)

式中P為泵的實際使用壓力,MPa;

Q為泵的實際流量1/min;

N為泵的總效率,可近似地取0.85~0.9。

該泵的選取符合秸稈成型的特點,即預(yù)壓縮時,秸稈松散,所需壓力較小而流量大,使一次預(yù)壓和二次預(yù)壓過程分別在1s和2 s內(nèi)完成:在成型階段所需壓力較大時,其流量相對降低。整個過程不僅保證了成型壓力,而且使電機運行穩(wěn)定,同時由于其輸出功率與負(fù)載工作速度和負(fù)載大小相適應(yīng),沒有節(jié)流調(diào)速那樣的溢流損失和節(jié)流損失.加之行程開關(guān)的使用使沖桿到達預(yù)定位置后迅速換向,所以系統(tǒng)工作效率高,發(fā)熱少,能耗低。

②該設(shè)備對原料粒度的要求大大放寬,玉米秸稈和稻草只需用鍘草機進行簡單切碎,長度小于30 mm的麥秸則不需要粉碎便可直接輸入成型機擠壓出成型燃料。這不但降低了粉碎秸稈的能耗,減少了生產(chǎn)環(huán)節(jié)和勞動力,還有效地提高了生產(chǎn)效率。

③生物質(zhì)熱壓成型的基本條件是要有合適的成型溫度,螺旋式成型還要求原料的含水率小于13%。采用活塞套筒往復(fù)機構(gòu),原料的含水率在18%左右仍可正常成型,原料經(jīng)過簡單的晾曬即可達到該含水率,不需要烘干,降低了原料烘干的能耗;在成型過程中,如果加熱溫度過高或原料含水率超標(biāo),就會發(fā)生“放氣”或“放炮”現(xiàn)象。為保證裝置運行過程中的安全性,在成型部件前部加裝了防護安全罩。

④該設(shè)備充分利用液壓傳動易于控制的特點,增設(shè)了兩級預(yù)壓機構(gòu),使生產(chǎn)率在很大程度上得到了提高。該設(shè)備采用風(fēng)力自動上料機構(gòu),不僅節(jié)約了人力,同時也改善了勞動者的勞動環(huán)境。

3、結(jié)論

①HPB-Ⅱ型液壓秸稈壓塊機改進了HPB-l型液壓秸稈壓塊機的的不足。其中變量泵和行程開關(guān)的應(yīng)用,適合秸稈成型的特點,使能量利用更為合理:液壓系統(tǒng)的發(fā)熱現(xiàn)象得到明顯的改觀,使液壓壓塊機比能耗大大降低,解決了螺旋式和機械沖壓式成型工藝存在的突出問題。

②HPB-Ⅱ型液壓秸稈壓塊機采用自動上料方式,節(jié)約了人力,提高了勞動生產(chǎn)率,也改善了勞動者的工作環(huán)境。

③HPB-Ⅱ型液壓秸稈壓塊機運行穩(wěn)定,生產(chǎn)率可達400~500 kg/h,產(chǎn)品能耗為60~80kWh/t,該設(shè)備目前正處于中試階段。該設(shè)備的推廣應(yīng)用,減少了農(nóng)民荒燒秸稈造成的污染,有效地利用了秸稈類生物質(zhì),這對我國實現(xiàn)能源的可持續(xù)發(fā)展具有重要的現(xiàn)實意義和深遠的歷史意義。

三門峽富通新能源科技有限公司生產(chǎn)

秸稈顆粒機、秸稈壓塊機、飼料顆粒機、

木屑顆粒機等生物質(zhì)燃料飼料成型機械設(shè)備,同時我們也有大量的生物質(zhì)燃料出售。