1、引言

當前在改進磨礦回路效率時的主要障礙是缺乏對在磨礦機中物料輸送機理的了解。對于給定的操作條件,在磨機中礦漿的流動形式決定礦漿的滯留量和排出磨機的固體的磨礦時間分布。礦物顆粒的破碎速率取決于滯留量,所以滯留量很大程度地影響著磨礦過程的效率。因此,工業磨機運行時,選擇一套與最大磨機效率相一致的操作條件是很重要的,對此唯一的可能是能否有效地預測磨機滯留量作為操作條件(如球的裝填量、磨機速度、給礦的礦漿濃度、給料量)和設計參數(如磨機直徑、長度、提升棒規格及排礦端耳軸直徑)等的函數關系。

最近,許多研究人員進行了研究,以建立對球磨機中物料輸送的了解,這些研究主要是磨礦時間分布分析及滯留量的測量。幾乎在所有的場合,球磨機被看作一個黑箱,所有的信息都來自于對磨機給礦和磨機產品的分析。

本研究的目的是促進對在濕式球磨機中礦漿流動機理的了解。設計并制造了一臺半工業規模的磨機,可以用各種操作參數對礦漿滯留量進行連續測量,所做的實驗用來研究給料量,給礦濃度,磨機速度,排礦端耳軸直徑對礦漿滯留量、平均磨礦時間及顆粒粒度分布的影響。

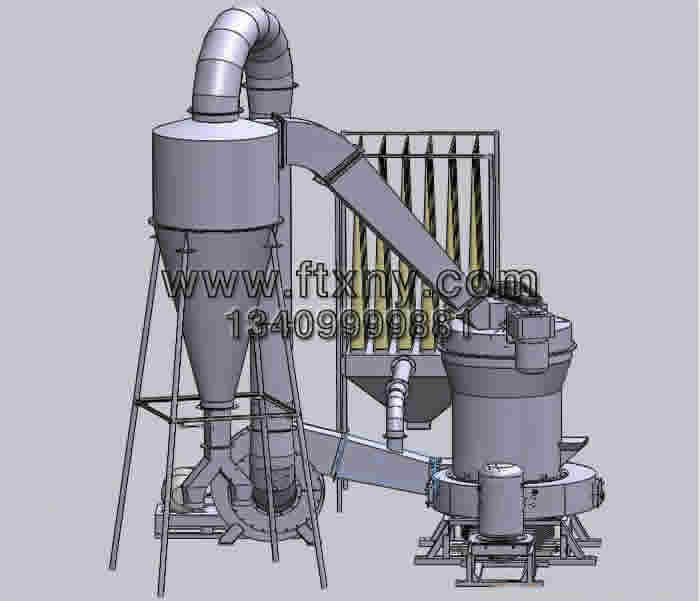

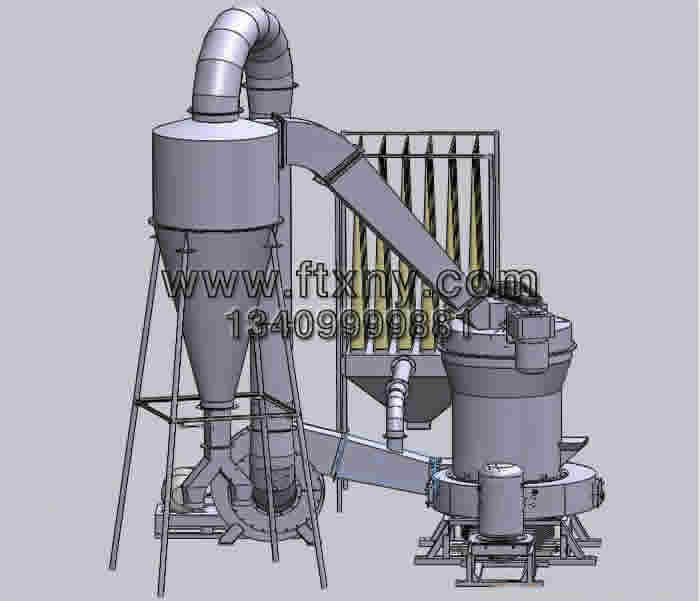

以前在這方面的實驗研究是繁雜的,并且所研究的操作參數的范圍非常窄,主要是由于實驗設備限制操作靈活性,相比而言,在這次研究中建造的半工業規模的磨機是特別設計的,可允許操作參數在很寬的范圍內變化,并且使數據收集的步驟規范化。事實上,在磨機運行中,滯留量的數據可以通過在線測量磨機內的重量直接得到,富通新能源生產銷售球磨機、雷蒙磨粉機等磨機機械設備。

2、半工業規模實驗的建立

半工業規模磨機是∮0.416m×0.641m鋼制圓筒體,筒體上有一個178mm×127mm的門,用于裝卸磨礦鋼球,磨機內裝有八根寬13mm,高6mm的提升棒,給礦端是一個150錐、中心孔直徑51mm.并與該孔連接一鼓型給料器。一個3m長、直徑0.127m的螺旋給料機,把礦石輸送到鼓型給料器。使用了兩塊排放端蓋( 150),這樣溢流排礦口的直徑可以是0.102m或0.133m。在溢流口安裝了一個粗的鋼格柵,防止磨機內的鋼球外溢。磨機內添加鋼球,充填率為磨機容積的30%~35%,球的直徑為均勻等級分布。

3、實驗

建立一個實驗系統,直接給出連續讀取在磨機中滯留量變化的數據,當重量指示器顯示值達到一個穩態流量,然后系統在沒有任何調整的情況下運行約半個小時,從磨機排礦中取出約一升的備份礦樣,然后改變操作條件。在達到另一穩定狀態之前,由操作條件變化引起一段時間變化,系統復原。

粒度分布的測定,先通過325目濕篩,然后,用篩孔由325到10目的標準套篩進行干篩。當在磨機產品中測到相當多的細粒時,使用一臺米克路特雷克( Microtrac)粒度分析儀來完成較低范圍內的粒度分布分析。

4、礦漿滯留量隨時間的變化

磨礦時間變化對應固體給料量的變化見圖1。在此運行期間,裝球量是30%,磨機轉速率是80%,給礦中固體濃度是60%,給礦量變化范圍為14~163kg/h,這些數據作為分析磨機中礦漿滯留量的動態變化是合適的。

首先,礦漿在通過磨機耳軸排出之前先充填到溢流口的邊緣。當固體以109kg/h的恒定速率給入而填滿有球介質的磨面空間,如圖1所示,需一定的時間。礦漿填入磨礦介質空隙的同時,也在磨機中集聚。然后,在球的頂部形成一個礦漿池,在此期間,只有少量的礦漿從磨機排出。礦漿粘附到磨機的底部及提升棒上,并從排礦端的頂部通過排礦口自流流出,即礦漿的流出是由于超過排礦板內側外溢的。礦漿液位達到排礦口的唇緣后,滯留量增加的速率保持恒定,然后,礦漿開始溢流排出且速率迅速增加到與給礦量相一致。當礦漿開始溢流排出時,礦漿滯留量的值約和穩態值相同。

當磨機在較高的給礦濃度下運行時,礦漿開始溢流排出時的礦漿滯留量高于穩態值,這個現象是由于磨機內的礦漿濃度連續變化及在礦漿開始溢流排出和穩態之間粒度分布的連續變化而形成的,這些變化影響排礦速率和滯留量的穩態值。圖2所示,動態表現是在達到較低的穩態值之前,滯留量達到一個較高的值。在磨機中礦漿滯留量在開始溢流排出時的值和它的穩態值之間的差隨給礦濃度的增加而增加,這可從圖3中在較高給礦濃度下礦漿滯留量的動態變化曲線看到。

圖1—圖3也表明了磨機中礦漿滯留量的變化與給礦量的變化相對應,滯留量從一個穩態值到另一個穩態值同樣也有變化。但礦漿滯留量隨時間的變化對所有的給礦濃度值不都是一致的,當給礦濃度高于60%時,磨機中礦漿滯留量對時間的曲線,其變化是明顯的。

5、磨機給礦量的影響

圖4所示為礦漿滯留量與固體給礦量的變化。礦漿滯留量在0~14kg/h時,隨固體給礦量增加而急劇增加,在更高的給礦量時礦漿滯留量呈線性增加。在較低的給礦量下,沒有大量的溢流從溢流口的內沿流出,磨機排出的礦漿主要是粘附到提升棒上及從排礦板的項部通過溢流口自流排出。磨機中的礦漿滯留物主要是非常粘的細顆粒,沒有大量的漿池形成。當給礦量增加時,相應地礦漿在磨礦介質的空隙和漿池中積累,礦漿滯留量急劇增加,增加的速率隨著固體給礦量的增加而較高增長,直到礦漿的液位達到溢流口的內沿為止。

磨機中礦漿的液位達到溢流排礦口的內沿時,滯留量隨固體給礦量增加而增加的速率突然下降。磨機內礦漿的體積隨著固體給礦量的增加而繼續增加,以滿足在排礦端礦漿流出的較高速度。事實上,流體通過明渠從容器內溢過導流堰排出的規律要求排出速率隨著高于溢流堰的礦漿液位的增加而增加。但在漿池中,由于逆向運動的鋼球產生的波浪有助于排出礦流,并且磨機中的礦漿液位變化較僅因溢流堰的機械作用產生的流動小的多。因此,隨著給礦速率轉化成滯留量的邊緣增加量,則滯留體積僅是適度的增加。

礦漿滯留量的增加主要是由于在滯留量中固體部分的增加引起礦漿密度的增加所致,滯留礦漿濃度的增加是磨機內粗粒物料的積累所致。眾所周知,磨機產品的平均粒徑隨給礦量的增加而急劇增加。例如,當礦漿流過管道時,在管道中的濃度大于給礦和排放的濃度。在管道中和在給礦及排礦中的濃度之間的差異隨在礦漿中的物料的平均粒徑和礦漿中固液相之間的滑移速度的增加而增加,由于滯留礦漿的濃度高于給礦和排礦的濃度,所以固體的平均停留時間高于液體的平均停留時間。

滯留量的濃度隨礦漿中物料的變粗而增加,最終,磨機中礦漿占有的體積幾乎不變,由于磨機內部固體物料的積累,滯留礦漿的重量隨著給料量的增加而增加。

在本研究中建立起的礦漿滯留量和給料量之間的相互關系與肯伯戈及赫伯斯特的結果一致。他們發現,在開路狀態下運行的∮0.76m×0.46m濕式溢流型球磨機,滯留礦漿的重量以給礦量五倍的增量呈線性增加,而其礦漿給礦中的固體部分維持在重量濃度60%。這個關系和克雷姆珀等人提出的模型是一致的,其模型表述稍有不同:根據在1臺開路配置的∮0.31m×0.61m濕式溢流型球磨機及一臺∮5.94m×5.15m工業球磨機中進行的物料輸送研究,歸結出磨機中的體積滯留量為磨機給礦量的5倍,但由于在磨機中物料的積累,磨機中的礦漿滯留量的固體部分隨給礦速率而逐級增加。最終,在非常低的固體給料速率范圍內,礦漿滯留量隨固體給料速率急劇增加,隨后,在中等到高的給礦速度范圍內呈線性增加,該結果與豪戈等人所闡述的在開路運行的+0.31m×0.61m濕式溢流型球磨機中進行的物料輸送研究所得的漿池模型吻合很好。

這些研究者發現不同的相互關系,是因為從每一臺給定的工業磨機得到一套數據所包含的只是很窄的礦漿給礦速率。進一步而言,大部分在建立這些關系時使用的磨機數據是在閉路狀態下獲得的,在此狀態下,磨機的粒度分布和實際礦漿給礦速率由于分級機的存在使磨機排礦的大部分再循環而變化很大,因而,在給礦速率和固體滯留量的關系可能取決于磨機是否在開路或閉路狀態下運行。

6、給礦濃度的影響

圖5所示為礦漿滯留量與給礦中固體含量的變化。這個曲線基本上表示了三個不同的區域。在固體含量為60%~70%的區域,滯留量隨給礦中固體含量的增加有少量的增加,在70%~75%幾乎維持不變。給礦中固體量超過75%時,礦漿滯留量急劇增加。

要了解給礦濃度對礦漿滯留量的影響,必須考慮礦漿濃度對礦漿密度和粘度的影響。礦漿密度隨濃度的增加逐漸增加,但礦漿粘度開始是逐漸增加,而在較高濃度下呈指數增加。

濃度在60%~70%時,礦漿滯留量的重量增加,部分是由于礦漿體積增加補償了由較高粘度引起的對礦流的阻力的增加。除了礦漿體積的增加之外,磨機中物料的重量由于礦漿密度的增加也增加。

濃度在70%~75%時,礦漿密度的增加與礦漿粘度按指數增加共同影響著磨礦球荷的運動,磨礦球荷的肩部和足部位置朝著磨機的中心移動,有助于減少漿池液位及磨機中礦漿體積分布,這就抵消了由于礦漿密度和粘度增加引起的礦漿滯留量增加的趨向。

給礦中固體超過75%時,其足部和肩部位置進一步朝著磨機中心移動,礦漿從磨機中的排出變得困難了,并且大量的磨礦球荷出現在磨機排礦端。最終,給礦濃度的連續增加導致過負荷的發生。

在本研究中發現的礦漿滯留量隨磨機給礦濃度的變化與豪斯特及拂利的結果(1972)吻合很好,他們發現在1臺格子型球磨機中隨著給礦濃度的增加,礦漿滯留量呈指數增加。

7、磨機速度的影響

礦漿滯留量隨磨機速度的動態變化見圖6,當磨機的速度從臨界速度的60%變化到70%時,磨機的礦漿滯留量幾乎沒有變化,當磨機速度變化在70%到90%的臨界速度范圍內時,礦漿滯留量在約80%的臨界速度時呈現一最大值。礦漿滯留量在磨機速度上的依賴性被認為是由于在磨機的礦漿和球荷的分布形態隨磨機速度的改變而變化的結果。

在磨機速度為60%~70%臨界速度時,動態球荷的形態和其充填空隙幾乎沒有變化,因而,礦漿滯留量仍然沒有變化。當磨機速度從70%增加到80%的臨界速度時,球荷的肩位明顯提高而足位下降,并且球荷的空隙增加。結果,更多的礦漿被夾帶到球荷當中,漿池的體積也增加了,導致了礦漿滯留量的增加。當超過80%的臨界速度時,充填介質的空隙繼續增加,但由于更多的球處于動態,致使有效的磨機球荷容積降低。有效磨機容積的降低導致礦漿滯留量的降低。

在圖7中,當固體給礦量從54kg/h到109kg/h時,礦漿滯留量顯示了與磨機速度同樣的變化。并且,給礦中固體含量維持在69.4%。

8、溢流端耳軸直徑和球充填量的影響

當改變磨機的溢流排放端板時,最大球荷充填率也隨之改變。本研究采用兩個不同的排礦端直徑,分別可以達到30%和35%的裝球量。因而,排礦端直徑的影響轉變為在磨機中最大裝球量的影Ⅱ向。

圖8中所示礦漿滯留量對應于69.4%的給礦濃度,80%的臨界轉速,34.5%的裝球量,溢流口直徑0.112m時的動態變化。圖9所示礦漿滯留量隨給礦速率的變化是在69.4%的給礦濃度、80%的臨界轉速、30%的裝球量,并且對應于0.133m的溢流口直徑,34.5%的裝球量對應于0.112m溢流口直徑。

在相同給礦速率下,較高的裝球量,由于球充填的體積和漿池液位隨著裝球量的增加及溢流口直徑的減小而增加,其礦漿滯留量也大。如圖9所示,在34.5%和30%的裝球量及高的給礦速率下,礦漿滯留量隨著固體給礦速率呈現直線增加。然而,直線的斜率,也就是礦漿滯留量增加的速率,對于較高的裝球量是較低的。部分原因是由于較大的球充填率對固體物料施加了一個較高的磨礦作用,因此,在磨機里的平均粒徑細得多,由于粗粒缺少,礦漿容易流出而降低了固體滯留量。

礦漿滯留量也被認為是在不同固體給礦速率下的裝球量的函數,如圖10所示,連接固體物料相同給料速率下的實驗數據的連線在低裝球量的范圍內散射,并且向著假設的占磨機體積50%的球荷充填率的一個點收斂。這就證實了當裝球量增加時,礦漿給礦速率的增加對礦漿滯留量有較少的影響,也證實了當球荷增加時,隨著裝球量的增加,磨礦作用增加,并且引起滯留量增加的被磨物料粗度的增加也減少。

在本研究中發現,礦漿滯留量隨著增加裝球量,或減小溢流口直徑而增加的結果與克雷木珀等人的其他發現(1989)吻合很好。

9、結論

新型半工業規模實驗的建立使得當磨機運行中能夠連續進行滯留量的測量。瞬時滯留量數據表明磨機內的物體不能夠平滑地從一個穩態變到另一個穩態。從它的初始值開始,滯留量的變化超過下一個穩態值,然后,振蕩一段時間后,振蕩的幅度慢慢降低,直到達到穩態。當磨機在惡劣的條件下(高的給礦量,高的給礦濃度和高的磨機充填率)運行時,振蕩是非常劇烈的,并且可能引起過負荷。

礦漿滯留量隨固體給礦量而增加,在非常低的給礦速率范圍內其增加是急劇的,在由低到高的給礦速率范圍內呈線形。給礦濃度高至75%時,滯留量適度增加,給礦濃度超過75%時,礦漿滯留量隨給礦濃度呈指數增加,并且在80%左右達到過負荷。礦漿滯留量也隨著裝球量的增加而增加,也就是說,由于溢流口直徑的減小而增加。礦漿滯留量對磨機速度的曲線在60%到90%的臨界速度范圍內,在大約80%的臨界速度時表明為最大值,富通新能源銷售的球磨機、雷蒙磨粉機是客戶們最佳的選擇。

1、引言

1、引言