CWJ-100超微粉碎機是我國在消化吸收國外先進粉碎技術(shù)基礎(chǔ)上,成功開發(fā)的新一代超微粉碎設(shè)備,該設(shè)備具有設(shè)計新穎、結(jié)構(gòu)緊湊、低能耗、高效率以及產(chǎn)品粒度均勻等特點,廣泛用于醫(yī)藥、化工、食品和非金屬礦等行業(yè)的超微粉碎加工,成品粒度可達(dá)到5~8μm。超微粉碎機主要由粉碎系統(tǒng)、喂料系統(tǒng)和分級系統(tǒng)組成,具有超微粉碎及微粉分級雙重功能,通過調(diào)節(jié)分級葉輪的轉(zhuǎn)速和吸風(fēng)量的大小,即可在線調(diào)節(jié)產(chǎn)品粒度。

中鋁中州分公司特種氧化鋁廠有5套CWJ~100超微粉碎機,用于成品氫氧化鋁深加工成各種粒度的化學(xué)品氫氧化鋁產(chǎn)品,2002年8月安裝投產(chǎn)。在投產(chǎn)不到兩年的時間里,該設(shè)備的粉碎系統(tǒng)和喂料系統(tǒng)頻繁發(fā)生故障,系統(tǒng)難以穩(wěn)定運行,給正常生產(chǎn)造成嚴(yán)重影響,必須進行技術(shù)改造。

1、粉碎系統(tǒng)

1.1、存在問題

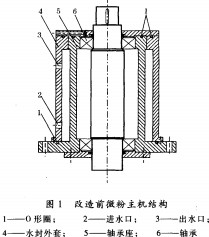

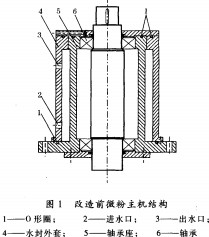

CWJ-100超微粉碎機粉粹系統(tǒng)中的微粉磨主機結(jié)構(gòu)如圖1所示,使用中出現(xiàn)的問題主要有:軸承冷卻水多次進入軸承和產(chǎn)品;軸承外圈發(fā)生松動,損壞軸承座,主機軸承易進料;軸承加油不方便,且潤滑油易混入產(chǎn)品,造成產(chǎn)品污染。

1.2 原因分析

主機軸承冷卻水密封結(jié)構(gòu)不合理,夾套采用的是分體式結(jié)構(gòu),上下共采用3個O形密封圈密封。當(dāng)端蓋螺栓松動,冷卻水就會進入軸承,軸承潤滑惡化,產(chǎn)生干磨而損壞軸承;同時由于微粉磨主機負(fù)壓工作,進入軸承的部分冷卻水被吸人產(chǎn)品中,造成大量微粉產(chǎn)品水分超標(biāo)而報廢。

軸承座與軸承外圈配合公差為+0.02~+0. 04mm,間隙偏大,容易發(fā)生微動磨損,當(dāng)設(shè)備運行一段時間后,就會發(fā)生軸承外圈轉(zhuǎn)動磨壞軸承座的事故。由于軸承座材料為灰鑄鐵,軸承座磨壞后無法進行修復(fù),只能報廢處理。

軸承潤滑裝置為彈簧壓注式油杯,油杯內(nèi)彈簧易疲勞損壞,造成加油管路堵塞,潤滑油不能順利加入;油杯設(shè)置在微粉磨機體內(nèi),加油十分不便。加之磨機負(fù)壓操作,潤滑油易被吸人生產(chǎn)系統(tǒng),污染產(chǎn)品。

1.3改造措施

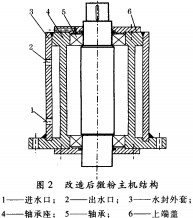

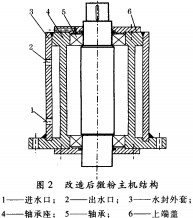

針對CWJ-100型超微粉碎機的粉碎系統(tǒng)存在的問題,進行了相應(yīng)的改造(圖2),具體改造措施如下:

a.將冷卻水腔改為整體焊接結(jié)構(gòu),軸承座材料改為20#鋼。杜絕冷卻水進入軸承污染產(chǎn)品的現(xiàn)象,同時提高了軸承座的整體強度和剛度。另外,將冷卻水接頭由原來在機內(nèi)改裝到機外,避免了因接頭漏水而使產(chǎn)品水分超標(biāo)的現(xiàn)象發(fā)生。

b.軸承座內(nèi)孔與軸承外圈配合公差由原來+0.02~+0.04mm改為-0.015~+0.015mm,使軸承外圈不易發(fā)生松動。

c.將軸承潤滑裝置由彈簧壓注式油杯改成手動干油站,把加油方式由機內(nèi)改到機外,避免了潤滑油對產(chǎn)品的污染,同時使加油過程方便、衛(wèi)生、可靠。

d.為有效避免物料進入軸承,在軸承的上端蓋再增加一個FB型防塵骨架油封。

2、喂料系統(tǒng)

原設(shè)備喂料系統(tǒng)主要存在低轉(zhuǎn)速條件下喂料螺旋不能平穩(wěn)運轉(zhuǎn),造成生產(chǎn)系統(tǒng)喂料不穩(wěn)定、微粉產(chǎn)品粒度波動較大,嚴(yán)重影響正常生產(chǎn)。

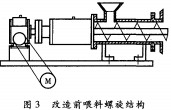

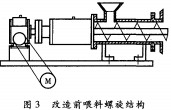

原喂料螺旋傳動方式為3kW變頻電機通過皮帶,帶動蝸輪蝸桿減速機,再通過聯(lián)軸器帶動喂料螺旋轉(zhuǎn)動(圖3)。在使用中發(fā)現(xiàn),當(dāng)變頻電機轉(zhuǎn)速低于120r/min時,由于傳動力矩較小,帶不動喂料螺旋;當(dāng)變頻電機轉(zhuǎn)速大于120 r/min時,傳動裝置能帶動喂料螺旋,但設(shè)備喂料量大于粉碎主機的產(chǎn)能,故變頻傳動裝置無法滿足使用要求,造成喂料不穩(wěn),影響產(chǎn)品的粒度。

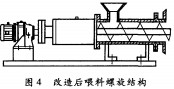

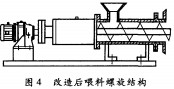

根據(jù)以上分析,將喂料螺旋傳動裝置、蝸輪蝸桿減速機機構(gòu)拆除,改為傳動結(jié)構(gòu)更加緊湊、傳動力矩大的擺線針輪減速機( YWD14-14-1. 5),直接帶動喂料螺旋(圖4)。

3、結(jié)束語

微粉磨主機改造后,使用壽命由原來的不到6個月提高到1年以上,大幅度提高了設(shè)備的運轉(zhuǎn)效率;減少了備件消耗,每年可節(jié)約備件費用4.1萬元;徹底杜絕了主機軸承座冷卻水泄漏事故,減少了產(chǎn)品污染;喂料系統(tǒng)改造后,在生產(chǎn)要求的轉(zhuǎn)速范圍內(nèi),均可帶動喂料螺旋,喂料穩(wěn)定、均勻,產(chǎn)品粒度得到了保障;減少了設(shè)備故障產(chǎn)生的廢料量,僅此改造每套設(shè)備年均可節(jié)約廢料損失、返工及包裝等費用6萬元以上。