在上一章中分析了

顆粒機環(huán)模孔中擠壓力和摩擦力的狀況,并且得出了擠壓壓強的計算公式。由制粒擠壓壓強的計算公式可以看出,環(huán)模制粒壓強的大小隨著環(huán)模孔長度的增大而變大的;相反,制粒壓強隨著環(huán)模孔直徑的增大而減小。而環(huán)模孔長度與環(huán)模孔直徑的比值為長徑比。分析環(huán)模孔長徑比和物料泊松比對制粒壓強的影響很重要,能過更好地了解顆粒機的工作過程。

3.2.1物料泊松比和摩擦系數(shù)對環(huán)模孔軸向擠壓壓強的影響分析

從式(2.4.27)中可以知道,不同特性的物料對制粒壓強的影響是非常明顯的。環(huán)模顆粒機工作時,所需最小的制粒壓強隨著環(huán)模孔長度的增加而呈指數(shù)形式增加。制粒的過程實際上是克服物料與環(huán)模孔壁之間的摩擦力,將物料順利從環(huán)模孔中擠壓出來的過程。而物料在環(huán)模孔內(nèi)會受到預應(yīng)力的作用,因此,有必要分析環(huán)模孔內(nèi)預應(yīng)力對制粒過程的影響情況。

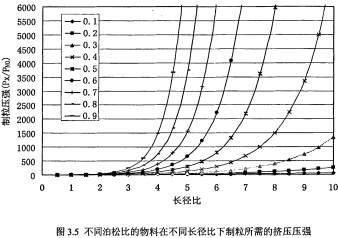

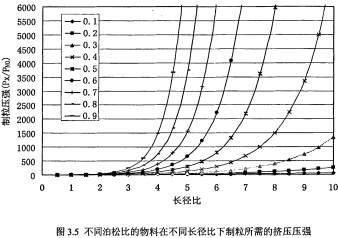

物料摩擦系數(shù)和泊松比是影響環(huán)模孔中軸向擠壓壓強的重要參數(shù),首先假設(shè)物料與環(huán)模孔壁的摩擦系數(shù)為0.5,環(huán)模孔直徑為8mm,因為上式中PNO為未知條件,且p與PN。的大小呈一定的線性關(guān)系,所以可以求p/PNO的值。泊松比VLR的值從0.1到0.8之間增大,長徑比從0-直增大到10,繪制下圖3.5所示的曲線。

從上圖3.5中的八條曲線可以看出:

當泊松比和環(huán)模孔直徑一定時,增大環(huán)模孔長度,即增大長徑比,對制粒過程中所需的制粒壓強會呈指數(shù)形式增長:在相同的長徑比下,增大物料的泊松比,制粒壓強的大小增長非常明顯。由此可見,環(huán)模孔長徑比和物料泊松比對制粒過程中克服物料與環(huán)模孔壁摩擦力大小的影響很大,因此在設(shè)計環(huán)模孔長徑比時應(yīng)充分考慮物料的特性,盡量減小制粒壓強,使制粒過程更穩(wěn)定,也在一定程度上減輕環(huán)模的磨損,降低制粒能耗。

上圖3.5中縱坐標表示的是Px/PNO的大小,由于不同特性的物料在環(huán)模孔內(nèi)的預應(yīng)力是不一樣的。因此,制粒壓強與物料在環(huán)模孑L內(nèi)的預應(yīng)力有關(guān)。當物料的泊松比越大,在環(huán)模孔中擠壓物料所需的壓強增長更快。現(xiàn)在取環(huán)模顆粒機能提供的最大制粒壓強的比值P/PNO為2000,從圖中可以看出,泊松比為0.1、0.2、0.3的物料選用0到10以內(nèi)任何長徑比,顆粒機所提供的制粒壓強都能克服物料與環(huán)模孔內(nèi)壁的摩擦力,并將物料從環(huán)模孔中擠出。當物料的泊松比大于0.3時,當環(huán)模孔長徑比超過一定值后,環(huán)模顆粒機所提供的制粒壓力將克服不了摩擦力的作用,導致物料堵塞環(huán)模孔,環(huán)模失效。泊松比為0.4時,可以選用的最大長徑比為8.5;泊松比為0.5時,長徑比最大為7;泊松比為0.6時,長徑比最大為6;泊松比為0.7時,長徑比最大為5;泊松比為0.8時,長徑比最大為4.5;泊松比為0.9時,長徑比最大為4。長徑比超過以上最大值會導致環(huán)模孔堵塞,環(huán)模顆粒機不能正常工作。

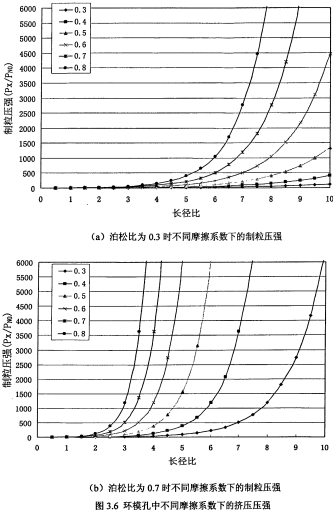

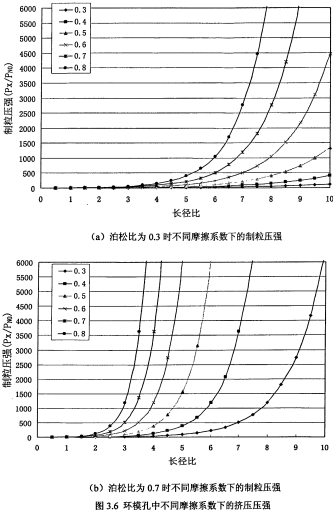

從上圖3.6中可以看出,摩擦系數(shù)越高,所需的制粒壓強就越大。泊松比越大,制粒壓強的比值也越大。當物料與環(huán)模孔壁的摩擦系數(shù)越大,曲線越陡,保證環(huán)模顆粒機正常工作所需的擠壓壓強增長速度就越快。

像前面一樣,取環(huán)模顆粒機所能提供的制粒壓強比值p/PNO為2000,觀察圖中不摩擦系數(shù)下的壓強比值。當泊松比為0.3,摩擦系數(shù)較小時,不論采用多大長徑比,顆粒機都能正常工作。此時可以根據(jù)顆粒飼料的制粒要求來選擇環(huán)模孔的長徑比,以達到降低能耗,減少生產(chǎn)成本的目的。當摩擦系數(shù)為0,6、0.7、0.8時,環(huán)模超過一定的長徑比,顆粒機環(huán)模孔就會被堵塞,環(huán)模失效,顆粒機不能正常工作。當泊松比為0.7時,觀察摩擦系數(shù)最小為0.3時的情況。此時,當長徑比大概為8.5時,環(huán)模顆粒機所需正常工作的壓強就會超過2000,導致顆粒機不能正常工作。隨著摩擦系數(shù)的增加,環(huán)模孔的長徑比就會越來越小。當摩擦系數(shù)為0,8時,所選用的長徑比最大只能為3,否則將導致顆粒機不能正常工作。